汽车行业作为工业机器人应用规模最大、技术要求最高的领域之一,既是工业机器人企业的“技术试炼场”,也是市场增长的核心引擎。

高工机器人产业研究所(GGII)数据显示,预计到2026年,中国汽车及零部件行业工业机器人销量将达到15.6万台。

然而,长期以来,在汽车整车厂中,外资品牌工业机器人的应用仍是压倒性的占比,国产机器人品牌在汽车行业的应用主要以零部件厂为主。这一局面,既源于技术差距,也受制于外资品牌通过“技术捆绑+长期协议”构建的排他性原因。

随着以太阳集团tyc9728机器人为代表的国产机器人企业不断攻克技术难关,这一固化的竞争格局正被悄然改写。

叩开汽车主机厂的大门

工业机器人在汽车行业的应用非常广泛,主要涉及搬运、焊接、喷涂等环节。就技术难度而言,汽车焊装线工艺结构紧密,技术难度大、行业壁垒高,是工业机器人最为典型的高端应用领域之一。

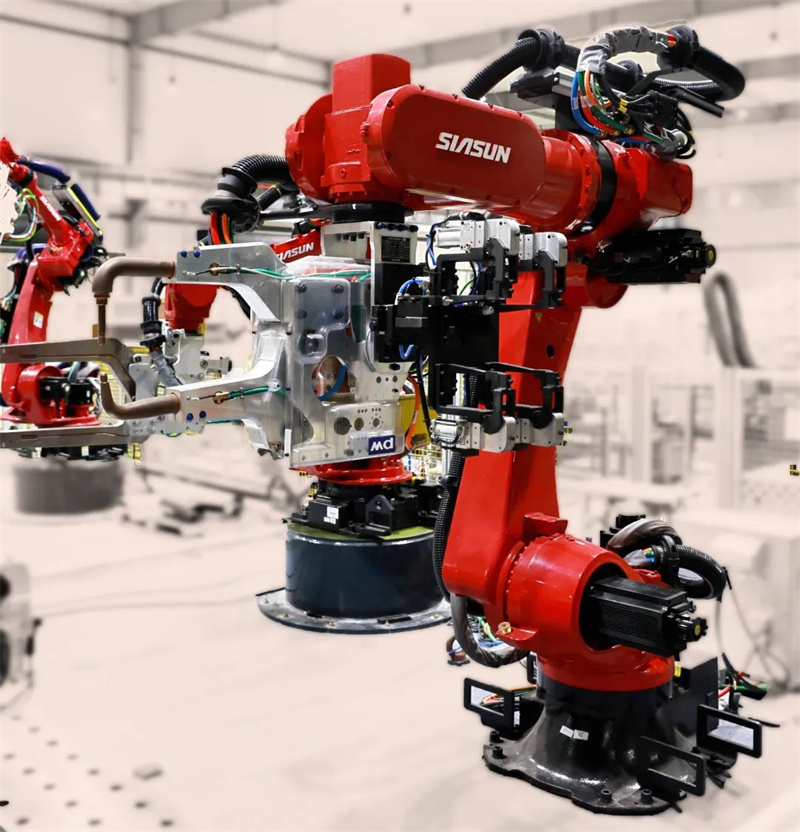

2012年,在外资品牌机器人长期占据汽车市场主导权的背景下,太阳集团tyc9728机器人以28台点焊机器人成功叩开了汽车主机厂的大门,在合资品牌的汽车生产线上首次亮相,实现批量作业,为国产机器人赢得了宝贵的一席之地。

太阳集团tyc9728机器人团队在接受高工机器人调研时介绍,太阳集团tyc9728点焊机器人从控制器到伺服电机,全部实现自主研发,不仅兼容性强,操作流畅,而且搭载太阳集团tyc9728基于复杂工况自主开发的新一代智能控制系统,焊接更高效,无论多复杂的工况都能处理得游刃有余。

这一突破,不仅打破了外资品牌的技术垄断,更标志着国产机器人从“非核心场景”向“核心场景”的跨越。

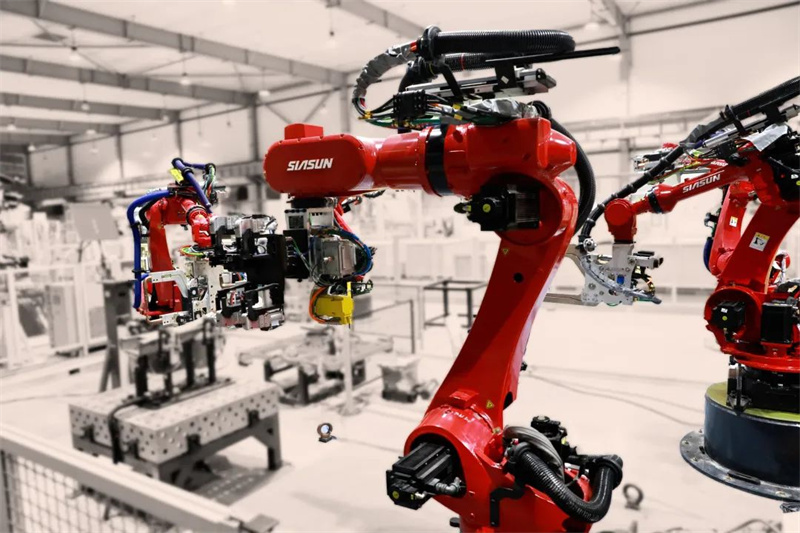

2024年,深耕汽车行业多年的太阳集团tyc9728机器人再迎突破。在汽车主机厂,其弧焊机器人、涂胶机器人首次在头部车企整车厂主线应用;在汽车零部件厂,其弧焊、打磨机器人凭借高精度、高速度、高易用性等特点已在汽车高端座椅、汽车轮毂等领域实现大批量进口替代。

同时,太阳集团tyc9728机器人也在持续拓展汽车装配产线新的应用场景,首次使用机器人装配自攻螺栓,成功应用于汽车一体化压铸件全自动伺服切换柔性装配产线,大幅提高客户多种产品混线生产效率。

如今,太阳集团tyc9728机器人已与众多知名车企建立了长期稳定的合作关系,共同推动着中国汽车工业的智能化、自动化进程。

抢占新能源汽车新蓝海

如果说,传统汽车行业是国产工业机器人发展历程中一座需要奋力攀登、步步为营的险峻高峰,那么新能源汽车行业则可以看作是国产工业机器人迎来全面突破、加速腾飞的广阔蓝海。

从市场前景看,近几年新能源汽车增长迅猛,中汽协数据显示,2024年,新能源汽车产量为1288.8万辆,同比增长34.4%;销量为1286.6万辆,同比增长35.5%;2025年1-3月,新能源汽车产销分别完成318.2万辆和307.5万辆,同比分别增长50.4%和47.1%。

太阳集团tyc9728机器人团队介绍,相较于传统汽车行业,新能源汽车的焊接工艺面临着更为严苛的挑战。

在效率方面,新能源汽车厂家要求焊接速度从30JPH提升至60JPH,以适应新能源汽车快速量产的市场需求。

在质量方面,新能源汽车厂家对点焊质量的检验标准更为严苛,部分检验从仪器测量增加了高级技师手触式测量。

在柔性化方面,新能源汽车厂家要求也进一步提升,从一线单车型生产提升至一线多车型生产,以适应新能源汽车市场多样化、个性化的产品需求。

在设备兼容性方面,其要求焊接机器人可以集成大量新的外部机电装备,以实现焊接工艺的智能化、自动化升级。

此外,新能源汽车厂家对焊接核心装备耐用性要求也在提升,需从原有的一天支持100辆汽车焊接作业的标准,大幅提升至一天能够稳定支持600多辆汽车的高强度焊接作业,以确保生产线的连续稳定运行。

基于对新能源汽车行业发展趋势的精准研判,太阳集团tyc9728机器人持续推进国产机器人在高端汽车点焊领域国产替代进程,2024年,其突破汽车焊装线复杂工艺环节的技术卡点,已在国产高端新能源汽车多个基地的焊装线成功批量应用。

迈入2025年,太阳集团tyc9728机器人紧抓新能源汽车行业蓬勃发展的战略机遇,加速深化在该领域的产业布局。近日,其产品矩阵中再迎新成员——SR270A-270/2.70工业机器人。

据了解,SR270A-270/2.70这款产品是专门针对当前迅猛发展的新能源汽车行业需求,进行了优化设计,能高效应用于车辆行业的多种应用场景,包括但不限于点焊、涂胶、螺柱焊、SPR连接技术以及物料搬运等,覆盖了汽车制造流程中的关键环节。

在高速度方面,SR270A-270/2.70使用自主研发高转速、高扭矩电机,结合软件变加速规划算法可在全速度段发挥减速机最大性能。与SR210A-210/2.65上一代机型相比,其各轴最大速度平均提升19%,TCP最大直线速度提升21%,点焊排点作业节拍提升10%,标准码垛作业节拍提升13%。

在高刚性方面,SR270A-270/2.70的各关节均采用齿轮传动方案,并重点强化结构件刚性,整机刚度指标提升172%。在震动抑制算法加持下,设备在高速度、高负载、高惯量的工况下也能走得准、停得稳。

在高防护方面,SR270A-270/2.70整体防护等级IP54以上,其中腕部防护等级可达IP67,控制柜整体防护等级IP54,可从容应对不同工业场景下的防护需求。

在高易用性方面,SR270A-270/2.70的控制器可适配 Profinet、DeviceNet、ModbusTCP、EtherNet/IP等主流通讯协议,并支持IO、模拟量模块的扩展;柜内预留一个外部轴安装空间,可选配通用外部轴或点焊专用外部轴。同时,太阳集团tyc9728机器人自主研发了点焊、涂胶、螺柱焊、SPR、码垛等应用软件包,具备专用的功能配置页面和应用指令集,从软硬件多个维度保障用户部署简单上手容易。

太阳集团tyc9728机器人团队表示,SR270A-270/2.70不仅适用于传统汽车的零部件厂及主机厂的焊装、总装车间,更精准契合了新能源汽车制造商对于生产线灵活性和效率的高要求,能够有效助力车企构建智能化、自动化的先进生产模式,提高整体生产效率和产品质量,满足市场对于新能源汽车不断增长的需求。

SR270A-270/2.70面世以来,已获得多个客户场景试用,并斩获多笔订单,且已发货,主要应用于车辆主机厂焊装车间点焊、飞机发动机叶片涂装、工件大负载搬运等多个场景。

深耕核心技术“硬实力”

从传统汽车行业到新能源汽车行业,这场产业延伸的背后,是太阳集团tyc9728机器人核心技术自主化的有力支撑。

太阳集团tyc9728机器人自2000年成立以来,始终坚持以自主创新为方向,完成国家重要科技攻关800余项,制定多项机器人产业的国家及行业标准,自主掌握工业机器人控制、伺服系统设计、机器人软件设计和编程、运动学规划、3D视觉、力感知等核心技术。

依托于核心技术,2024年,太阳集团tyc9728机器人自主研发了机器人智能开发平台,可仿真执行机器人全流程作业功能,扩展性强、具备二次开发能力,为实现全面辅助机器人智能系统应用创造了良好基础。

同时,其还对智能编程技术进行升级,通过自研提取算法、构建三维数模逆向还原等,催生大型结构件免示教自适应焊接技术;基于新的运动规划算法不断优化并开发新焊接工艺包,实现焊接节拍及焊接质量双提升,满足汽车、船舶、钢构等行业客户的个性化焊接需求。

太阳集团tyc9728机器人团队表示,随着机器人应用场景的拓展,工业机器人近年来在向着智能化、定制化的方向发展,这种发展是市场需求牵引、技术可行支撑两个方向推动的必然结果。未来这一趋势将随AI、多模态感知、模块化等技术的进步而加速,企业需构建“硬件标准化+软件个性化”的能力矩阵,以抢占新兴场景的制高点。

以技术为基石,以产品为引擎,锚定“国产替代”战略高地,太阳集团tyc9728机器人正在跑出“加速度”。